The system of dryers monitoring in the rubber separation line (in Russian)

Разработанные КБ «Физэлектронприбор» системы АСУТП производства каучука установлены в ООО «Тольяттикаучук» и ОАО «Воронежсинтезкаучук». Всего введено в эксплуатацию четыре таких системы на производствах изопренового каучука - по две системы на каждом из указанных предприятий.

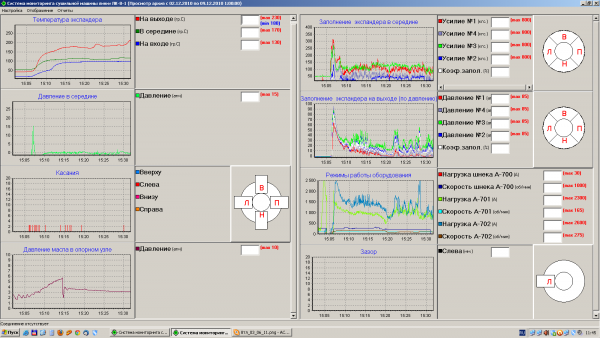

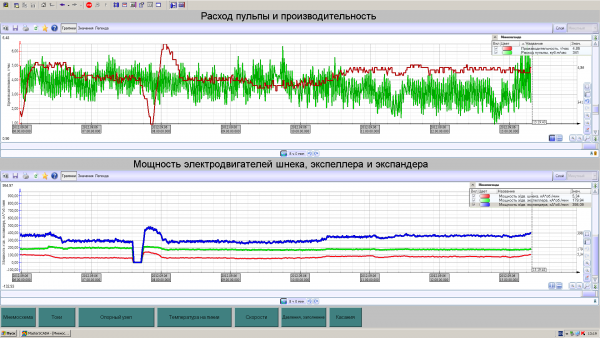

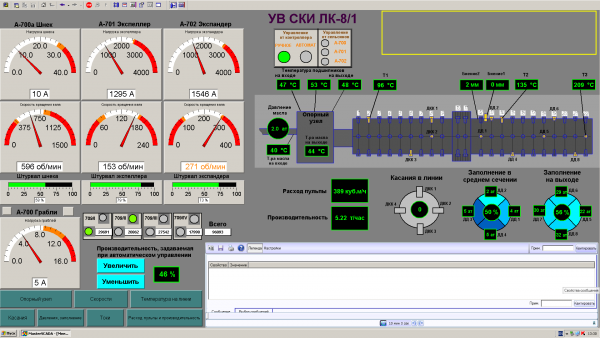

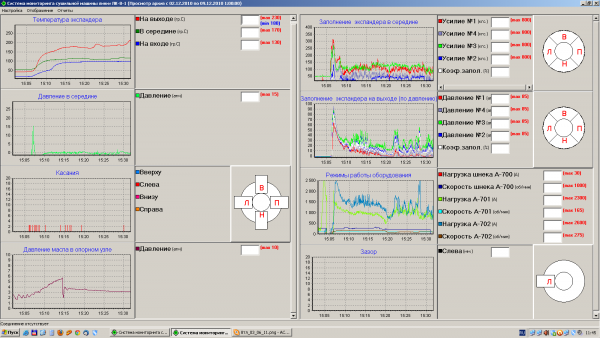

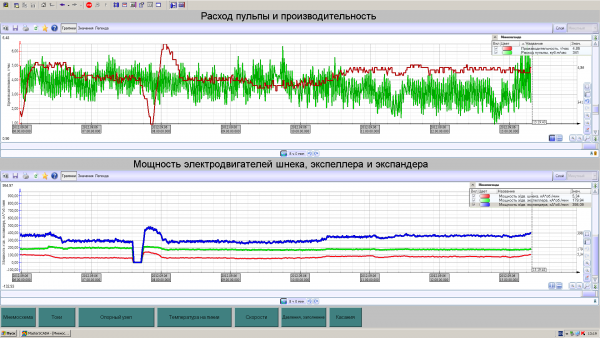

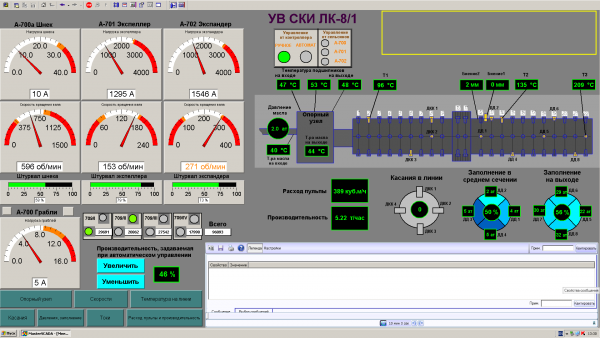

Системы предназначены для измерения и регистрации параметров технологического процесса на линиях выделения каучука, их отображения на панельных промышленных компьютерах у операторов, передачу данных по сети предприятия. В модернизированном варианте, установленном в Тольятти, система обеспечивает также управление скоростями электродвигателей шнека, экспандера – сушильной машины и экспеллера - отжимной машины.

Режим работы системы— непрерывный, круглосуточный.

Особенность системы – контроль процесса в сушильной машине, где давления достигают 100 атмосфер, а температуры – превышают 200 ºС. Решение задачи оказалось возможным благодаря примененным новым принципам анализа процесса в экспандере. Сотрудниками КБ был разработан и сертифицирован комплект оригинальных по принципу действия датчиков для контроля заполнения экспандера и изгиба вала.

Вторая особенность системы – контроль не только за технологическими параметрами, но одновременно и контроль производительности линии выделения.

Центральным элементом системы является контроллер фирмы «Beckhoff», который выполняет следующие функции:

- прием информации от датчиков;

- логическая обработка аналоговой и дискретной информации;

- расчет действительных значений параметров;

- проверка действительных значений параметров на соответствие регламентным нормам;

- отслеживание положения регуляторов управления скоростями;

- формирование управляющих сигналов для электродвигателей шнека, экспеллера и экспандера.

В качестве человеко-машинного интерфейса применён панельный компьютер. На него возложены следующие функции:

- отображение параметров, представленных в графическом виде;

- формирование сообщений об отклонении параметров от норм технологического регламента;

- отображение фрагментов мнемосхем;

- формирование и отображение рекомендаций по корректировке технологического процесса на основе значений измеренных параметров;

- отображение архивных данных по запросу оператора.

- архивирование текущей информации с заданным периодом;

- формирование информации для передачи в сеть предприятия.